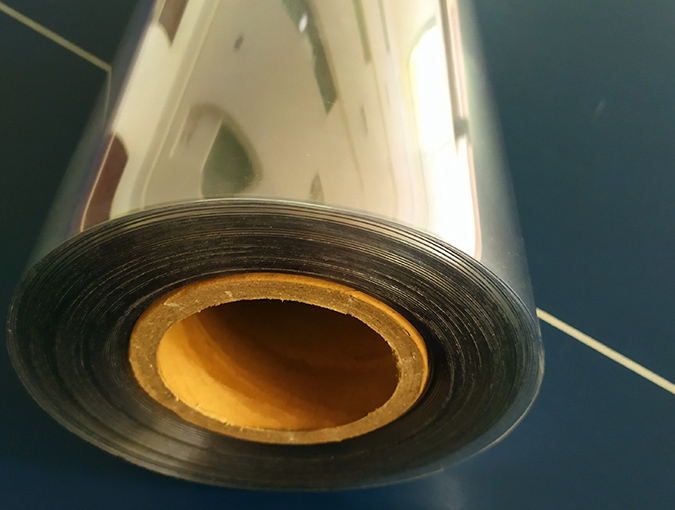

PET片材生產中常見的質量問題及解決方法

2021年06月19日 |

2021年06月19日 | 閱讀次數:3035

閱讀次數:3035板材產生晶點雜質。原因是原材料,PET片材不會產生晶點雜質,但是,由于干燥問題和環境問題在加工過程中引入的雜質或劣質原材料,導致在板材成型過程中產生晶點雜質水平線和水線(橘皮線)。

水紋是由PET片材擠出機模頭流出的材料造成的進入壓光輥,因為沒有剩余材料,材料沒有被壓實,片材表面表現出像橘皮一樣的光滑度差。解決辦法是壓光輥之間必須有肉眼可見的殘料,殘料旋轉均勻。橫紋是擠壓法的工藝缺陷,就像壓光法的水波紋一樣,是因為壓光輥兩輥的速度差引起的壓痕。解決的辦法是要求提高三輥壓光機的三輥調速精度,同時提高精度以減少橫紋。

PET片材發黃、黑點或雜質、流線、壓光不均等。片材產生氣泡的主要原因是粒料未完全干燥,含水量超過0.005%。如果水分沒有充分干燥,它會滲透到切片深處,表明分子鍵的形成或留在切片深處。如果干燥溫度太低或時間太短,都會影響干燥效果,當片材出現水泡時,應立即調整干燥溫度和時間,紙張發黃的主要原因是干燥溫度過高或時間過長,此時的主要措施是降低干燥溫度,減少干燥時間,板材發黃的另一個原因是熔體溫度過高,此時應迅速降低熔體溫度,片材出現黑點和雜質的主要原因是過濾器破損或PET擠出線中殘留的PET分解物。